Découpe au fil chaud ou scie thermique

Mis à jour le 7/02/2009

Cette méthode est très courante en

aéromodélisme et vous pourrez trouver certainement plein

d'autres infos ou méthodes sur le net !

Le principe de base consiste à découper du polystyrène expansé ou

extrudé (voir de l'EPP) à l'aide d'un fil d'acier chauffant.

On obtient une découpe très précise sur des formes de taille

importante (ce que l'on ne peux pas faire avec un cutter, ex : découpe

d'un profil d'aile.).

La première chose à réaliser est un arc de découpe

que nous utiliserons soit manuellement soit par commande numérique CNC

(un "luxe" permettant des découpes étonnantes).

N'utilisant pour le moment que la découpe manuelle vous ne trouvez rien

concernant la découpe CNC, mais pour un max d'infos sur ce sujet aller

voir ici : AERONET ou CNCNET.

Les techniques présentées ici sont simples, économiques

et faciles à mettre en oeuvre (même pour un débutant), elles

m'ont servit pour la réalisation de mes Foamies et les photos des pages

précedentes, vous montre à quel point on peux faire des "trucs" sympa

grace à ce mode de fabrication.

Je vous propose de découvrir des méthodes « originales » de

découpe, résumé en plusieurs chapitres que vous trouverez

ci-dessous.

En espérant que vous trouverez ici une méthode qui vous plaira

et qui vous donnera envie de nous rejoindre sur les pentes avec ce genres de

modèles.

1 - Les mousses.

Deux types de mousse sont couramment utilisés :

La première est le Polystyrène : C'est la mousse la plus connue

qui sert d'emballage pour votre machine à laver par exemple. On la trouve

de deux sortes : extrudée ou expansée .

Le polystyrène expansé est constitué de petites billes plus

ou moins serrées. Pour nos applications, on l'utilise dans la densité de

20 ou 30kg/m3. C'est le polystyrène utilisé pour les isolations

de sols (de préférence utiliser le 30kg/m3) .

Le polystyrène extrudé est de forte densité et n'est pas

fait à partir de billes, mais a partir de petites bulles.

On le trouve dans les "bricomachins" de couleur jaune pâle

ou bleu clair.

La particularité du polystyrène c'est qu'il est très dur,

cela permet de réaliser des modèles solides sans avoir besoin de

renfort énorme comme un gros longeron d'aile, etc.. Mais son plus gros

avantage, c'est son coût qui le rend particulièrement bon marché,

compter 15 € pour la réalisation d'un modèle.

Par contre, son principal défaut c'est qu'il marque très facilement

aux chocs, et donc vos modèles vieillissent assez vite, ou pire ils se

cassent ! (Attention, rien de comparable au Balsa, qui lui aurait rendu l'âme

au premier choc, ces modèles sont quand même capable de résister à des

attaques répétées, voir mêmes, à plusieurs

retour sur la planète "fracassant").

C'est pour cette raison, que malgré un coût

plus élevé, une autre mousse dite à mémoire

de forme prend le dessus sur le Polystyrène. C'est L'EPP,

depuis que je l'ai essayé, je ne me sers plus que de ça !

Le polypropylène expansé ou EPP est une mousse expansée

composé de billes (comme le polystyrène) qui ont un aspect "plastifié ".

On l'utilise lui aussi dans des densités de 20 ou 30kg/m3 (bon de

commande chez GTI).

Pour ma part, je découpe mes ailes dans du 30kg et mes fuselages dans du

20kg.

Cette mousse est plus souple que le polystyrène et il faut donc très

souvent utiliser des renforts type longerons (ailes) pour rigidifier plus efficacement

nos modèles (impératif, vous ne pourrez pas faire vos ailerons

dans de l'EPP beaucoup trop souple, vous préfèrerez des ailerons

en balsa).

Son intérêt majeur vient de sa mémoire de forme. En clair,

il est très résistant aux chocs et ne marque pas, voir quasiment "indestructible".

Utilisé pour nos modèles, on a des résultats fantastiques.

On vole avec de véritable planeur crash proof, sans stress dut aux attérissages

brutaux ou aux chocs entre PSS lors de combat.

Vous comprenez facilement pourquoi l'EPP a un tel succès.

Et surtout ne croyez pas que des avions ou planeurs en mousse

sont toujours laids, pour vous convaincre jeter un oeil

sur mes réalisations, et vous serez

vite convaincu !!!!

2 - L'arc

de découpe ou scie thermique ou fil chaud :

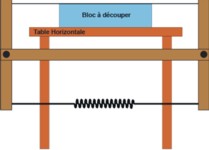

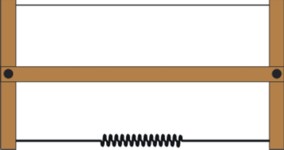

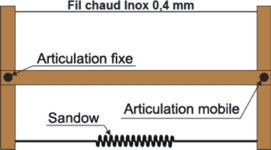

Constitution d’une scie thermique :

L’armature est constituée de 3 tasseaux de bois de section

rectangulaire formant un H et fixés ensemble par des boulons

de 3 à 6mm (Attention à laisser "libres"» les

articulations).

Les extrémités inférieures du H sont reliées

par un fil d’acier, essayez le « bas de ligne de pêche

pour carnassiers », pas cher et super costaud, (épaisseur

conseillée 0.4 mm, mais on en trouve jusqu’au 0.7 mm)

et les extrémités supérieures du H sont reliées

par une corde et du sandow de toile de tente qui par son élasticité,

donnera une tension suffisante à votre fil d’acier et

rattrapera son allongement dû à la dilatation du métal à l’échauffement

(voilà pourquoi il faut toujours laisser une des deux articulations

du "H" libres ! ).

Vous pouvez toujours essayer d’acheter votre fil résistif

(0,3 mm) en magasin de modélisme, mais il vous en coûtera

environ 10 € les 5 mètres, alors que le "bas de

ligne de pêche" ne vous coûtera que 3 € les

10 mètres (le calcul est vite fait).

Pour fixer votre fil sur l’arc rien de plus simple : fixez deux

crochets ronds aux extrémités de l’arc, passé l’arc

dans ces crochets en le serrant avec un domino d’électricien

dénudé.

Une photo d'un arc en plein action :

Merci "Newton", pourquoi se faire "chier" à essayer

de couper droit autrement, alors que la gravité peut le faire

pour vous !

En bref, la scie descend de son propre poids verticalement

! (c’est-y

pas beau ça ! )

Option : si vous inclinez la planche de découpe, la scie elle

descendra toujours verticalement, ce qui aura pour effet de couper

en "biais" votre "Pain de mousse" (pratique

non ! )

Partie chauffante :

Une des méthodes consiste à utiliser le

montage ci-dessous (photo) : Un transpho 220/45V 10amp (ici alternatif) pour réduire le courant

et un vario utilisé sur les lampes halogènes pour faire

varier la tension (et l’intensité) donc la chaleur du

fil (but recherché).

Ce montage peu académique marche très bien !

Pour relier l’alimentation à l’arc de découpe

utilisez quelques mètres de fils électrique et des

petites pinces croco..

On peut aussi utiliser une alimentation stabilisée pour peu

qu’on puisse faire varier la tension et l’intensité de

celle-ci.

Pour savoir comment régler le variateur de l’alim donnant

une chauffe suffisante du fil et bien il n’y a qu’une

solution : des essais, encore des essais, toujours des essais ! ;o))

Car suivant la densité du matériau utilisé, le

courant devra être plus ou moins fort.

3 - Gabarit.

Après la réalisation de la scie Thermique, nous avons besoin de

gabarit reproduisant les formes à découper.

Ces gabarits vont servir de guide à l'arc de découpe.

- Gabarit de fuselage :

- Commencez par coller le plan que vous avez imprimé sur du contre plaqué (avec

de la colle en bombe, ça marche super bien ! )

- découpez le contre plaqué suivant le profil extérieur

du fuselage.

- Passez un coup de papier de verre fin pour lisser au mieux la tranche de votre

profil car c'est sur cette tranche que le fil d'acier de la scie thermique va

glisser.

- Pour permettre au fil d'acier de glisser le plus facilement possible sur le

gabarit il y a quelques petites astuces !

- Vous pouvez imbiber la tranche de votre gabarit avec de la cyano (puis

ponçage à nouveau),

ce qui rend la tranche de votre gabarit très résistante.

- Frottez une mine de crayon gras sur la tranche du gabarit ce qui dépose

du graphite (matière très glissante).

- Passez de la bougie (parafine), ça glisse aussi pas mal. ;o))

Les gabarits en bois c'est bien mais si vous avez la possibilité faites

les en alu (ou autres) et vous les aurez à vie, car si vous avez des potes,

faites leur profiter de vos gabarits et taillés leur un modele pour

pouvoir vous faire des petits combats sympa !

4 - La découpe du fuselage :

Vous êtes en possession de votre arc à découper et de

votre gabarit de fuselage.

Découpez un bloc de mousse rectangulaire de l'épaisseur souhaitée

(épaisseur du fuselage avant ponçage).

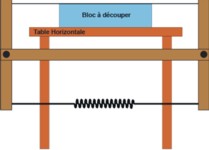

Pour découper très facilement et très proprement des

blocs de mousse, la meilleure méthode est d'utiliser la gravité.

Posez votre bloc de mousse sur le plan de travail. Placez le fil d'acier

de la scie

sur le bloc et laissez "tomber" l'arc de découpe. Faites

chauffer votre scie et la gravité va tirer votre scie vers le bas

(merci Newton).

Pour peu que votre plan de travail soit horizontal, la découpe du

bloc de mousse sera bien verticale.

|

Bon, revenons à la découpe de fuselage.

Fixez votre gabarit sur le bloc de polystyrène à l'aide

de pointes (petits clous).

Fixez la scie sur le plan de travail. Pour la scie vous pouvez réaliser

un arc de découpe spécifique.

Pour découper des fuselages type foamie mieux vaut utiliser une

scie avec une longueur de fil d'acier à peine supérieure à l'épaisseur

du fuselage à découper, de gros tasseaux de bois et

fixer la scie directement sur une table (avec des serres joints

par exemple).

Réglez la bonne température de chauffe du fil a l'aide d'une chute

de polystyrène et commencez la découpe.

Prenez votre temps, et admirez votre travail :

Ici

la vidéo

d'une découpe de fuselage !

Vous verrez le coup de main vient vite et c'est très

plaisant de réaliser

des fuselages aussi vite.

BONUS - L'affinage du fuselage :

Vous constatez cependant que vos fuselages ont la même épaisseur

du nez à la queue, ce qui n'est pas très esthétique, un

fuselage s'affinant du bord d'attaque de l'aile à la queue aura beaucoup

plus d'allure tout en allégeant la queue du fuselage, ce qui facilitera

le centrage...(et oui, moins de poids derrière, égal moins

de plombs devant)

Voilà comment faire:

Placez une petite scie classique sur des cales d'épaisseurs correspondant à la

moitié de l'épaisseur à supprimer coté queue du fuselage

et fixez à l'aide de quelques pointes une autre cale de bois sur le fuselage

au niveau du bord d'attaque de l'aile ( de manière à faire en sorte

que la queue du fuselage touche la table et le nez soit surélevé).

Choisissez l'épaisseur de la cale de manière à ce que le

fil sorte du fuselage au niveau de la moitié de l'aile.

Je sais ce n'est pas clair alors voyons sur une photo :

Voilà, en agissant de cette façon

des 2 cotés, vous allez

affiner symétriquement votre fuselage très facilement

! (brevet PYM).

Ici

la vidéo d'un affinage de fuselage ! ou comment reduire

ère de votre modèle.

Après tout ça, il ne vous restera plus qu'à poncer votre

fuseau de façon à lui donner une belle forme arrondie:

5 - Découpe des ailes :

Pour les ailes on peut utiliser une scie standard avec deux gabarits, un pour

l'emplanture et un pour le saumon.

Ca marche très bien mais c'est assez long à mettre en oeuvre pour

un résultat sans défaut (ou alors il faut être deux).

voici quelques adresses de sites pouvant vous être utile, si

vous ne trouvez pas votre bonheur ici bas !

http://www.eclecticspace.net/modelisme.html

http://www.teaser.fr/~janziani/coupe.htm

http://aeropic.free.fr/pages/modelisme/decoupe/decoupe.htm -

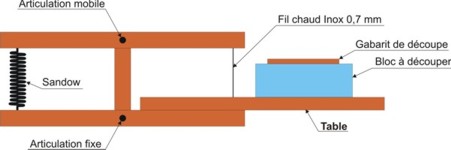

Voilà plutôt la méthode du point de rotation fixe

aussi appelé "Pantographe".

C'est en fait un arc de découpe classique court (longueur de la demi

aile) avec un bras de levier fixé en bas de la scie sur lequel sera

articulé le "Point de Rotation Fixe" (voir photo ci-dessous).

Méthode employée ici : deux charnières

montées

en antagoniste de manière à avoir les libertés de

mouvements nécessaires aux déplacements de la scie sans

que celle-ci ne bascule sur le coté.

Ici un petit

fichier PDF explicatif de la scie à pantographe !

A l'autre extrémité de la table, vous fixez vos gabarits (supérieur

ou inférieur) à l'aide d'une simple vis à bois (située

au centre des gabarits et de la table, permettant ainsi de retourner les

gabarits, et de faire des ailes Droite ou Gauche) et d'un tasseau venant

serrer votre

gabarit : A cette même extrémité de table, vous fixez un grand tasseau

qui servira d'appui à vos gabarits et où seront fixés

en bout les poulies qui serviront de renvoi d'angle à la force de traction

exercée par le poids accroché au fil de traction. Avec ce genre de scie (automatique), c'est la gravité (merci

Newton) qui bosse pour vous !

Le résultat de la découpe est super propre, car la vitesse d'avance

liée à la force de traction (sans à-coups) est donnée

par la fonte du poly (plus votre fil est chaud, plus ça vas vite).

Voyez vous même , je suis en train de bouquiner pendant que mon aile

se découpe toute seule !

ci dessous quelques photos de détails, vous permettant de mieux visualiser

la « Bête »

Voilà donc comment réaliser pour un prix dérisoire (quelques

bouts de tasseaux et de la ficelle) des découpes de fuselages et d'ailes

vraiment très propres.

Vous pouvez voir sur mon site quelques réalisations faites avec

des scies thermiques.

Alors n'hésitez plus, foncez.....

BONUS :

La découpe du stab dans du coroplast ou carton plastique (type panneau

de permis de construire), vous glissez une corde à piano de 2mm de

diamètre dans une des cellules, et par transparence, vous obtiendrez

l'alignement de votre future charnière de stab ! (facile non)

Ici la vidéo de traçage du stab avant découpe

!

Pour de plus amples informations, n'hésitez pas à me

contacter, par mail à l'adresse suivante : "Contact-me"

Bonne construction et bon vol !

PYM

|

.jpg)